MPPE (Makroporöse Polymer-Extraktion) ist eine Technologie von Veolia zur Entfernung von Kohlenwasserstoffen aus Abwässern der pharmazeutischen Industrie.

Von vielen Firmen werden die Anlagen zur Abwasserbehandlung in der pharmazeutischen Industrie heute zunehmend als Ressource für Rohstoffe und Nebenprodukte betrachtet. Sie sind nicht mehr nur End-of-Pipe-Anlagen zur Behandlung von Produktionsabfällen vor der Entsorgung, die lediglich im Hinblick auf Wartungsarbeiten zur Einhaltung der Einleitgrenzwerte Beachtung finden.

Pharmazeutische Abwässer sind komplex und unterscheiden sich von Produktion zu Produktion sowohl quantitativ als auch in Hinsicht auf die Auslastung (kontinuierliche oder Batch-Produktion) sowie qualitativ (mehr oder weniger abbaubare Stoffe). Häufig ist ein Audit der Kläranlage sinnvoll, um die Anlage genau zu untersuchen, die Gefährdungsursachen zu ermitteln und schließlich zu identifizieren, in welchen Bereichen Verbesserungen der bestehenden Behandlung vorgenommen werden können. Ergänzend werden Laborversuche an Mischproben oder Pilotanlagen im kleinen Maßstab durchgeführt, um zu überprüfen, ob die identifizierte Behandlungskette optimal und effizient ist.

Zum Beispiel sind Anlagenbetreiber bei der Toxizität von Abwässern aufgrund bestimmter Verbindungen, API-Rückstände oder der in der Produktion und Synthese verwendeten Lösungsmitteln stets auf der Suche nach verbesserten Technologien zur Aufrüstung bestehender Anlagen. Ziel ist es, Grenzwertüberschreitungen zu vermeiden oder Wasser zurückzugewinnen und damit den zusätzlichen Verbrauch von Brunnen- oder Trinkwasser zu reduzieren. Natürlich ist der verfügbare Platz oft begrenzt, und auch der Energieverbrauch muss reduziert werden – idealerweise unter das aktuelle Niveau.

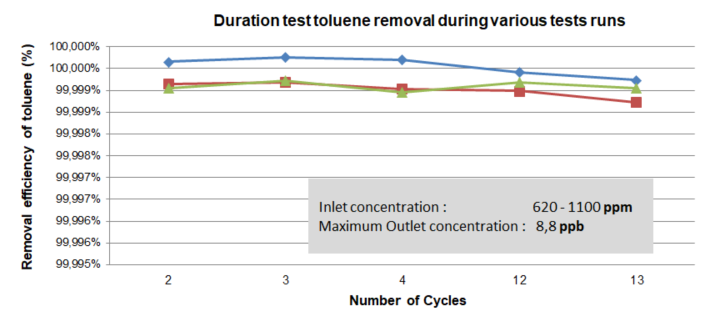

Die Präsenz von Kohlenwasserstoffen in der Produktion hängt von den Prozesseigenschaften ab, während ihre Verwendung in F&E-Laboren, in der Biotechnologie und in API-Produktionsprozessen durch chemische Synthese weit verbreitet ist. In der pharmazeutischen Industrie werden im Allgemeinen mindestens 30 Lösungsmittel regelmäßig verwendet, darunter chlorierte Lösungsmittel, Dichlormethan zur Extraktion von Vitaminen und Antibiotika, Ethanol und Methanol, polare Lösungsmittel wie Aceton, GMP-IPA für die Herstellung von oralen Feststoffen oder in Desinfektionsmitteln und Hautcremes, sowie aromatische Komponenten wie BTEX, darunter Toluol, bei denen MPPE (Makroporöse Polymer-Extraktion) mit unterschiedlichen Anlagen Entfernungsraten von 99,9% erzielt. Die Einleitgrenzwerte für diese Substanzen sind streng und werden in Zukunft noch mehr Aufmerksamkeit erhalten. Darüber hinaus sind Kohlenwasserstoffe im Hinblick auf die Ziele und Prinzipien der Nachhaltigkeit von Unternehmen eine der ersten Substanzen im Abwasser, denen man sich widmen sollte.

Als Behandlung für kohlenwasserstoffhaltige Abwässer denkt man üblicherweise an die Destillation in Kolonnen, aber dies führt zu hohen Betriebskosten aufgrund des Energieverbrauchs, und die Kolonnen erfordern periodische Reinigungsarbeiten, die den kontinuierlichen Betrieb unterbrechen. Daher entsteht der Bedarf an effizienteren und nachhaltigeren alternativen Lösungen.

MPPE™ und der Extraktionsprozess

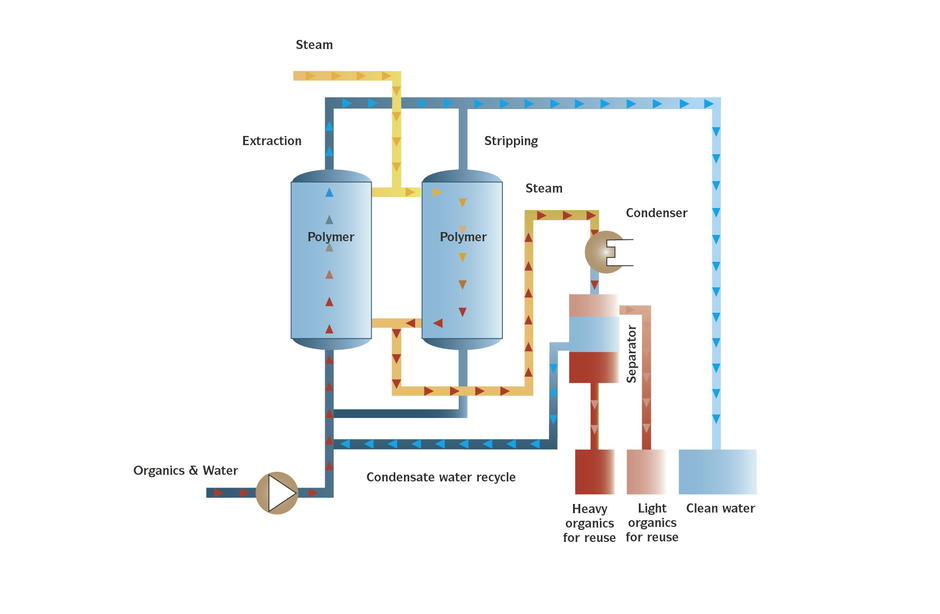

Die Makroporöse-Polymerextraktions-Technologie (MPPE) von Veolia ist eine hochwirksame Lösung zur Entfernung von gelösten und dispergierten Kohlenwasserstoffen aus Abwasser. Es handelt sich um einen automatischen Prozess, der nur minimale operative Ressourcen erfordert, keine chemischen Produkte verwendet und weder Schlamm noch Abgase erzeugt. Es handelt sich dabei um eine Flüssigkeit mit starker Affinität zu Kohlenwasserstoffen, die in einem Bett aus porösen Polymerperlen fixiert ist. Wenn das Abwasser durch dieses Bett fließt, wandern die Kohlenwasserstoffe von der wässrigen Phase in die Extraktionsflüssigkeit. Das so gereinigte Wasser kann weiter behandelt, wiederverwendet oder abgeleitet werden.

Wenn die Extraktionsflüssigkeit mit Kohlenwasserstoffen gesättigt ist, wird sie periodisch durch Erhitzen mit Niederdruckdampf bei 112°C regeneriert. Die in der Extraktionsflüssigkeit enthaltenen Kohlenwasserstoffe werden dann kondensiert und in flüssiger Phase in einem Separator entfernt. Fast 100% der Kohlenwasserstoffe werden entfernt. Die Anlage besteht aus zwei MPPE™ Prozesssäulen, um einen parallelen und kontinuierlichen Betrieb zwischen Extraktion und Regeneration zu gewährleisten. Der Abwasserstrom wird während der Regeneration der ersten Säule zum zweiten Extraktionsbett geleitet und umgekehrt, um so eine Kontinuität des Behandlungsprozesses zu gewährleisten.

Bei der MPPE™-Extraktionstechnologie lässt sich die Entfernungseffizienz auch durch die Menge des Filtermediums in den Säulen steuern.

Für polare Verbindungen wie Aceton, IPA, MEK, MTBE, THF und Phenole wird eine spezifischere Art von Filtermedium verwendet, wobei das gleiche Funktionsprinzip gilt und so auch die Entfernung einer größeren Menge von Kohlenwasserstoffen ermöglicht wird.

Schlüsselfaktoren für MPPE™ Anwendungen

Der Erfolgsfaktor der MPPE™ Technologie ist die Entfernung der komplexesten Stoffe aus industriellen Abwässern. Wir beziehen uns auf die giftigsten Stoffe, die in konventionellen biologischen Behandlungsabschnitten nicht absorbiert werden. Die Entfernung dieser Stoffe ermöglicht die nachgelagerte biologische Behandlung oder weitere Behandlungsschritte zur Wiederverwendung des Wassers in der Produktion. Darüber hinaus reduziert das Entfernen und Konzentrieren der giftigsten Stoffe, auch mit einem Faktor von 200, erheblich die Entsorgung und die Kosten für externe Drittbehandlungen.

Was den Energieverbrauch betrifft, verbraucht eine MPPE-Anlage nur 10–20 % der Energie, die ein herkömmliches Destillationssystem benötigt. Aber sehen wir uns an, welche zusätzlichen Vorteile es gibt.

Obwohl die MPPE-Technologie typischerweise zum Entfernen von Spuren von Kohlenwasserstoff-Lösungsmitteln verwendet wird, kann sie aufgrund ihrer hohen Rückgewinnungseffizienz auch zum Extrahieren anderer hochwertiger Verbindungen aus Abwasser geeignet sein, die nach anschließender Behandlung im pharmazeutischen Prozess wiederverwendet werden können. Es gab Fälle, in denen zurückgewonnene Lösungsmittel wiederverwendet wurden, nachdem sie direkt aus der MPPE™-Anlage extrahiert wurden.

Aber es gibt auch andere Aspekte, die zu berücksichtigen sind. Destillationskolonnen können verschmutzen. In diesem Fall muss die Kolonne mit Lösungsmitteln gereinigt werden. In dieser Situation bleibt die Destillationskolonne außer Betrieb und es kommt zu einem Verlust der Prozesseffizienz, was bei einer MPPE™ Anlage nicht passiert.

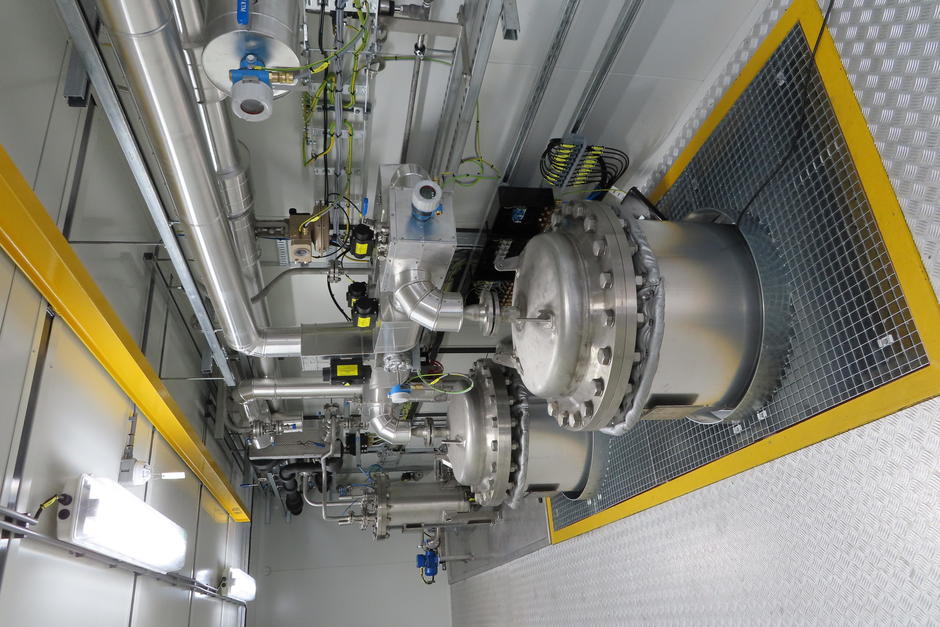

Vertiefend verweisen wir auf eine Fallstudie von einer Anlage aus Skandinavien, wo der Pharmahersteller in der Kläranlage eine herkömmliche Destillationssäule verwendete. Die Abwasserbehandlung wurde oft aufgrund von Verschmutzungen, die sich in den Destillationstürmen bildeten, unterbrochen. Auch der Energieverbrauch war sehr hoch und das Unternehmen suchte nach besseren Alternativen. Bei der Erweiterung der Anlage wurde die MPPE™-Technologie von Veolia in Betracht gezogen. Durch Labortests, bei denen der Kunde anwesend war, konnten wir nachweisen, dass die MPPE™-Technologie Prozessverbesserungen und eine höhere Energieeffizienz ermöglichte. Die Anlage wurde dann mit einer modularen Containerlösung realisiert, was eine Reduzierung des benötigten Platzes in der Nähe des Tanklagers ermöglichte.

Die Rückgewinnung von Kohlenwasserstoffen

MPPE™ ist nicht nur eine Lösung, die den Energieverbrauch bei der Behandlung von Kohlenwasserstoffresten im Abwasser der Pharmaindustrie reduziert. Die Effizienz geht Hand in Hand mit der Entfernung von fast 100% der in der pharmazeutischen Industrie verwendeten Kohlenwasserstoff-Lösungsmittel. Das mit MPPE™ behandelte Wasser kann dann weiter mit anderen nachgeschalteten Schritten gereinigt werden, für die typischerweise ein niedriger Kohlenwasserstoffwert erforderlich ist.

Auf diese Weise helfen wir pharmazeutischen Unternehmen, erhebliche Wassereinsparungen in ihren Prozessen zu erzielen und unterstützen auch die Rückgewinnung von Materialressourcen wie Lösungsmitteln und sogar spezifischen hochwertigen Produkten im Abwasserstrom. Oft kann das MPPE™ durch die effektive Behandlung von nur einem Schadstoff im Abwasserstrom einen wesentlichen Teil der Abwasserprobleme aus dem pharmazeutischen Sektor lösen.

Letztendlich ermöglicht der MPPE™-Prozess pharmazeutischen Unternehmen, ihre Geschäftskontinuität zu gewährleisten, indem sichergestellt wird, dass Prozesse und Projekte sowohl jetzt als auch in der Zukunft innerhalb der Umweltvorschriften liegen.

Möchten Sie mehr über unsere Lösungen zur Behandlung von pharmazeutischen Abwässern erfahren?